| 降低廢水處理成本探討-從金屬表面處理業談起 |

| 陳見財*、陳文輝**、陳良棟*** |

| 摘要 |

| 金 屬 表 面 處 理 業 之 廢 水 處 理 技術,傳統上都採用氧化還原及化學混凝沉澱法 |

| 處理。在實際規劃設計、施工與操作過程中,缺失項目頗多;且部分工廠委託工程 |

| 顧問公司規劃設計時,未詳細瞭解、調查廢水特性,或規劃設計時抄襲既有設計資 |

| 料,造成廢水處理設施成效不佳、污泥量大等現象。 |

| 筆 者 彙 整 多 年 來 輔 導 金 屬 表 面 處 理 業 之 製 程 清 潔 生 產 (減 廢 回 收 )與 重 金 屬 廢 |

| 水處理經驗,就常見之缺失,在儘量使用旣有處理設施之原則下,提供改善之建議 |

| 方案,以協助相關行業穩定處理水質,並降低廢水處理成本。由於金屬表面處理業 |

| 製程種類多,相關改善措施在廢水處理實務上,仍需加以驗證,以符合實際狀況。 |

| 【關鍵字】金屬表面處理業、處理成本、清潔生產、合理化用水、管末處理 |

| **財團法人台灣產業服務基金會資深經理 |

| **財團法人台灣產業服務基金會副總經理 |

| **經濟部工業局永續發展組技正 |

| 一、前言 |

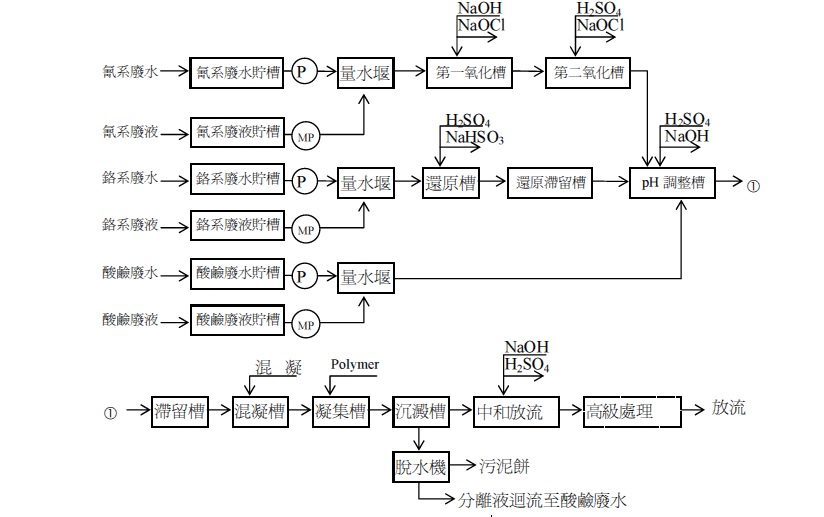

金 屬 表 面 處 理 業 之 廢 水 處 理 技術,傳統上都採用氧化還原及化學混凝沉澱法 |

| 處理;其中,氰化物採用鹼性氧化分解法,鉻酸採用酸性還原法,重金屬離子則應 |

| 用鹼性重金屬氫氧化物沉澱法加以去除;各製程單元所產生之廢液則以定量泵抽送 |

| 至相關之廢水貯槽再定量處理。一般常見之處理流程如圖 1 (1) 。 |

| 上 述 之 處 理 流 程 , 許 多 讀 者 都耳熟能詳。然而,在實際規劃設計、施工與操 |

| 作過程中,缺失項目頗多;且部分工廠委託工程顧問公司規劃設計時,未詳細瞭解、 |

| 調查廢水特性,或規劃設計時抄襲既有設計資料,造成廢水處理設施成效不佳、污 |

| 泥量大等現象。在國內外重金屬廢水處理技術均已相當成熟,只要依據正常程序處 |

| 理,處理水質均可符合排放水管制標準。 |

| 筆 者 多 年 來 輔 導 眾 多 金 屬 表 面 處 理 業 之 製 程 清 潔 生 產 (減 廢 回 收 )與 重 金 屬 廢 |

| 水處理,由長期與業者及操作人員溝通討論,並藉助現場簡易試驗,以協助提升既 |

| 有廢水處理設施之處理效能,盡量降低再度投資廢水處理設施為原則。 |

| 理 想 之 廢 水 處 理 策 略 , 必 須 結合清潔生產與管末處理作最佳之搭配。為使輔 |

| 導相關經驗能提供產業界參考,避免業者重踏覆轍,特蒐集相關資料並依據輔導經驗彙編本文。 |

| 二、藉由管理方式降低污染物產生量及合理化用水 |

| 2.1 妥善管理脫脂槽液,降低廢水有機污染物(COD)濃度 |

| 金屬表面處理業槽液種類眾多,本節僅就與廢水中 COD 濃度有關之項目進行 |

| 說明,其餘可參閱經濟部工業局出版之「金屬表面處理業整合性污染防治技術手冊-電鍍業」第三章「清潔生產技術」內容。 |

| 1.加強脫脂槽液管理 [1] |

| 脫脂方式主要分為鹼性脫脂、電解脫脂及超音波脫脂等。不論採取何種脫 |

| 脂方式,脫脂槽液在累積相當程度的油脂、懸浮固體和其他雜質或喪失脫脂作 |

| 用後,即必須更新槽液或進行清槽作業,而產生廢棄脫脂槽液。 |

| 一般常用的脫脂劑以強鹼與油脂產生皂化,以達到洗淨效果。除氫氧化鈉 |

| 之外,在發揮洗淨效果所用的主成份有碳酸鈉、偏矽酸鈉、磷酸鈉,其分別扮 |

| 演滲透、乳化、分散的功能,這些成份析出的游離鹼乃是維持脫脂劑活性的重要關鍵。 |

| 脫脂劑一旦失去游離鹼,脫脂能力就會下降,所以常需補充各成份以保持 |

| 其活性。但是油脂逐漸增加之後,惰性會逐漸呈現,以致失去脫脂的能力。因 |

| 此,必須定期檢測脫脂槽液,並配合使用適當之添加劑、控制補充的周期,以 |

| 避免惰性鹼的累積,即可延長活性的壽命。一般補充周期之控制在使惰性鹼低 |

| 於 70%之範圍內,以達到延長槽液使用期限、減少高濃度廢液產生之目的。 |

| 此外,脫脂槽液亦可配合製程線上設備進行油脂及雜質分離去除,包括一 |

| 般之過濾機(濾芯式或濾板式)、薄膜過濾機、油水分離機等設備。 |

| 2.選用低污染性脫脂劑 |

| 脫脂劑為金屬表面處理業有機污染物之主要來源,藉由選用適當之低污染 |

| 性脫脂劑可 有 效 降 低 廢 水 COD 濃 度。目 前,市 面 上 已 有 多 種 低 污 染 性 脫 脂 劑 , |

| 其所產生之廢水 COD 濃度相當低。以下介紹二個成功案例。 |

| 案例一製程主要程序為脫脂(超音波脫脂、高壓脫脂、陽極脫脂)、酸洗、鍍 |

| 鎳及鍍鉻處理。工廠於更新製程設施時,積極規劃低污染製程與設備,並進行 |

| 相關減廢措施,包括廢水量由 250 m 3 /日降至 80~100 m 3 /日,脫脂廢液產生量減 |

| 42 降低廢水處理成本探討-從金屬表面處理業談起 |

| 少、綜合廢水 COD 大幅降低,並停用原設置之生物處理系統。脫脂劑減廢措施與成效如下: |

| A.選用低污染脫脂劑:進行脫脂劑檢測、產品品質測試。 |

| B.妥善管理脫脂槽液:檢測槽液游離鹼濃度,以添補方式延長使用期限。 |

| C.物件進行前處理:減少脫脂槽之雜質累積,延長其使用期限。 |

| D.執行成效: |

| 減廢前:脫脂廢液排放頻率 1 次/5 日,排放量 10m 3 ,廢液 COD 約 4,000mg/L。 |

| 減廢後:脫脂廢液排放頻率 1 次/10 日,排放量 5m 3 ,廢液 COD 約 1,000mg/L。 |

| 綜合廢水 COD 排放量由 160kg/月降低為 10kg/月,COD 減量 94%。 |

| 案例二工廠為生產導線架之連續性線鍍。電鍍主要程序為脫脂、酸洗、鍍 |

| 鎳及鍍錫鉛。工廠高濃度脫脂廢液原採定量連續泵送與低濃度清洗廢水混合 |

| 後,再以化學混凝法及生物法處理。生物處理單元設計之進流廢水濃度 COD 為 |

| 800mg/L、處理水 COD 為 150mg/L,水力停留時間 24hr,設計去除率 80﹪。案 |

| 例二工廠廢水處理流程如下: |

| 綜合廢水→調節槽→pH 調整槽→混凝槽→膠羽槽→沉澱槽→中和槽→ |

| 生物接觸曝氣槽→沉澱槽→貯存槽→活性碳吸附→放流 |

| 案例二脫脂劑減廢措施與成效如下: |

| A.選用低污染性脫脂劑:進行脫脂劑 COD 濃度測試及產品品質測試,持續時間約 2 年。 |

| B.執行成效: |

| 減廢前:脫脂廢液排放量 1~2m 3 /週,廢液 COD 約 200,000~300,000mg/L。 |

| 減廢後:脫脂廢液排放量 1~2m 3 /週,廢液 COD 約 20,000~30,000mg/L,COD 產 |

| 生量減少 90%。廢水處理成本每月約降低 5 萬元。 |

| 上述二案例,在選用低污染性脫脂劑後,綜合廢水 COD 濃度明顯降低,均 |

| 停止運轉生物處理系統,處理水質仍可穩定符合放流水標準。然而,金屬表面 |

| 處理程序及產品種類眾多,據業者反應,低污染性脫脂劑並不全然適合各類型 |

| 產品之脫脂程序,且其價格為一般脫脂劑之 5~6 倍。因此,在選擇低污染性脫 |

| 脂劑時,需考慮產品品質,及其與廢水處理之相對成本。 |

| 2.2 減少化學藥劑帶出量、提升水洗效率,降低用水量 |

| 金 屬 表 面 處 理 業 製 程 用 水 幾 乎全量轉變為廢水,用水量大則廢水量高,除了 |

| 增加處理系統設置成本外,若為使排放水電導度符合 750μmhos/cm 之灌溉水質標 |

| 準,而需設置高級處理設施(如離子交換系統、UF、RO 系統等) 時,則需高建造 |

| 費與高操作維護費。因此,如何提升製程之水洗效率、降低用水量及廢水量,是金 |

| 屬表面處理業很重要之課題。再者,節省 1m 3 水之溫室氣體排放減量,相當於節省 |

| 1 度電之溫室氣體排放減量;亦即節省 1m 3 水可減少 0.69 公斤之 CO 2 排放量。因 |

| 此,降低用水量將有助於溫室氣體之減量。降低用水量相關措施如下: |

| 1.製程線上減少化學藥劑帶出量 |

| 製程線上減少化學藥劑帶出量方式,包括降低鍍槽槽液濃度(濃度高,帶出液 |

| 量大);延長化學藥劑排滴時間;適當的掛架設計;槽內設置氣刀或水刀,減少槽 |

| 液帶出量;增加回收槽數並妥善處理回收槽液。 |

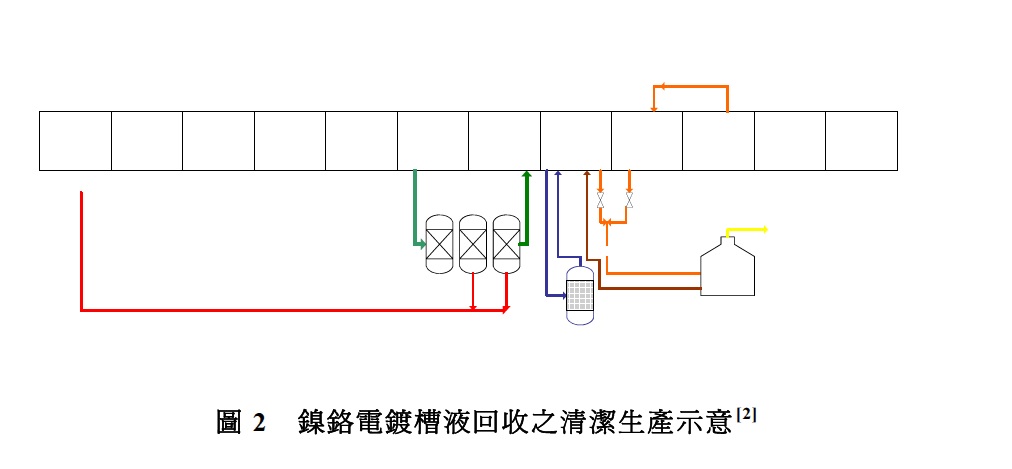

| 一 般 , 帶 出 液 的 藥 品 濃 度 比 清洗水中藥品濃度高出甚多,設置回收槽後可以 |

| 有效減少帶出液隨水洗水排出,部分化學藥劑甚至於可回收再使用。圖 2 為鎳鉻電 |

| 鍍槽液回收之清潔生產示意圖。 |

| 圖 2 中,在鍍鎳單元後設置 2 個回收槽,水洗水鎳離子濃度降低,有利於離 |

| 子交換樹脂處理及處理水循環使用。在鍍鉻單元後設置回收槽及濃縮系統,則因六 |

| 價鉻帶出量相當少,僅需以極少量之清水水洗即可;甚至於因水洗水可作為濃縮系 |

| 統之補充水,而達到不排放鉻系廢水之程度。根據工業污染防治技術服務團之調查 |

| 分析結果顯示 [1] ,在裝飾鉻鍍槽後設置四段回收槽及蒸發濃縮系統,可以回收 90 |

| %以上之鉻酸,回收率相當高。工廠可依據實際狀況,調整既設之製程回收槽數及 |

| 水洗槽數,以達到重金屬回收之目的。 |

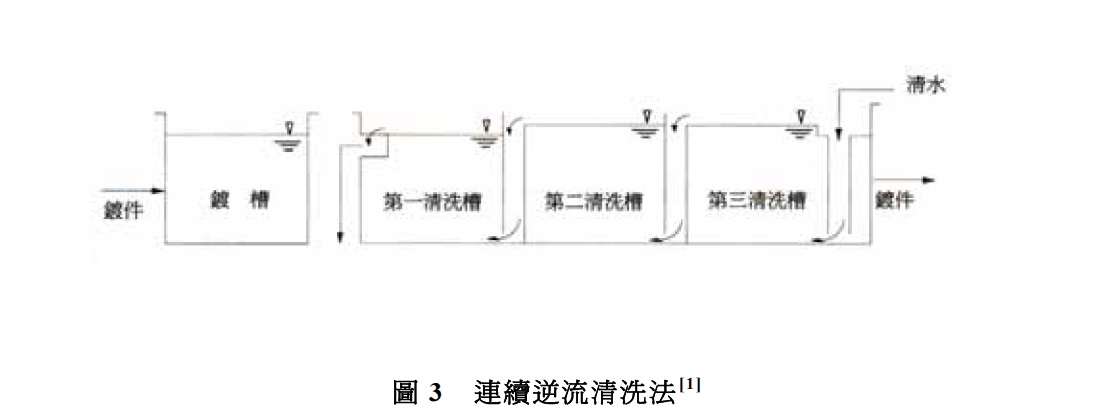

| 2.採用連續逆流清洗法 |

| 連續逆流清洗法一般設置 3∼5 段清洗槽,於末段槽進水,靠各槽之間的液 |

| 位差逐段向前溢流,再從第一槽排水,如圖 3 所示。其中,各清洗槽水流途徑 |

| 必須是最長之路徑,避免因短流,化學藥劑因相互反應而產生化學皮膜以致於 |

| 影響品質。既設工廠可依據工件之體積,將一個清洗槽隔成二個清洗槽之方式 |

| 改善清洗方法。而「合理」之清水進流量,需依據鍍件種類與品質而定,工廠 |

| 可逐步調整進流水量,紀錄清洗水量與工件品質之關係,以控制適當之用水 量 。 |

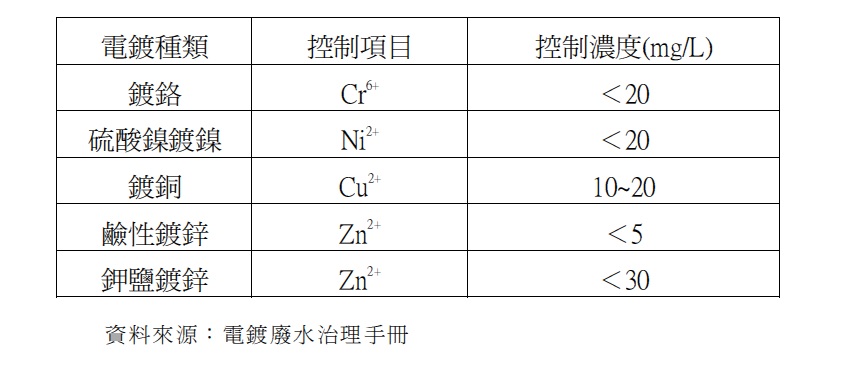

| 另外,亦可參考表 1 之清洗槽末槽重金屬濃度控制參考值 [3] ,調整適當之清水進流量。 |

| 長久以來,金屬表面處理業已習慣採用連續逆流清洗法,但常無法得知其 |

| 節 省 之 清 洗 水 量 。 一 般 清 洗 效 率 R, 定 義 為 清 洗 水 量 與 帶 出 液 量 之比值。若以 |

| 帶出液量為 1 單位、清洗效率為 R 時,則採用單一清洗槽時清洗水量為 R 單位,而連續逆流清洗之水量則為 n |

| R 單位,其中n 為清洗槽數。亦即,逆流清洗槽 |

| 數愈多,清洗水量愈少,而最終排出的廢水濃度則較高。 |

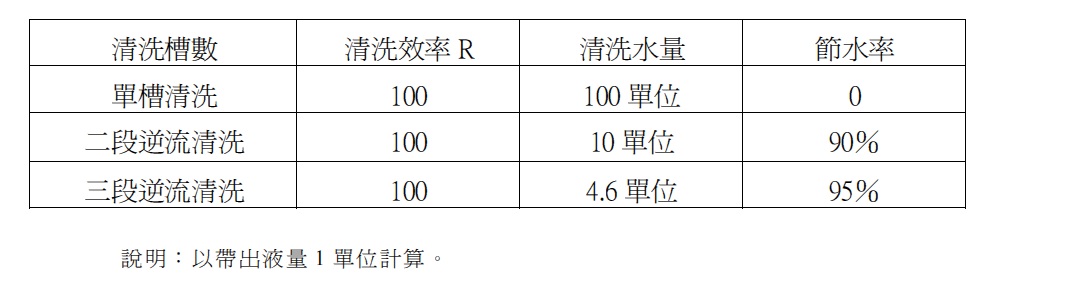

| 表 2 為固定清洗效率下,不同清洗槽數與清洗水量及節水率之關係;其中, |

| 二段逆流清洗時,清洗水量較單槽清洗水量節水 90%;三段逆流清洗時,清洗水量較單槽清洗水量節水 95%。 |

| 因此,若鍍鎳清洗槽採用一段式清洗時之用水量為 10m 3 /hr,若改採用二段 |

| 式逆流清洗,則用水量僅需 1m 3 /hr;採用三段式逆流清洗,用水量僅需 0.5m 3 /hr。 |

| 某鎳鉻電鍍工廠,在各電鍍單元執行逆流清洗,其每年可節省用水量 16,500 m 3, |

| 總體經濟效益可達 107 萬元/年。 |

| 表 1 清洗槽末槽清洗水控制濃度參考指標 |

| 表2 清洗倍數固定下清洗水量與節水率 |

| 3.清洗水重複使用 |

| 清洗水重複使用之基本原則,在於將乾淨之水迴流至用水水質要求不高 |

| 單元使用,並且不產生副作用。清洗水重複使用時,需注意各槽體所添加之化 |

| 學藥劑反應問題,如是否產生毒性、工件上是否會因藥劑反應產生皮膜而影響 |

| 品質。若會產生皮膜,可於鍍槽前設置預鍍槽(可將前一單元之清洗槽分為二槽 |

| 使用),緩衝藥劑之反應。清洗水可應用重力方式輸送重複使用,亦可設置暫存 |

| 槽貯存,再以加壓泵輸送至前處理單元使用。或者,可 依 據 清 洗 槽 之 槽 體 設 計 , |

| 於清洗槽設置液位計及加壓泵泵送,如圖 4 所示。某電鍍廠將後段之清洗水重 |

| 複使用,節省用水量 2,000m 3 /年,經濟效益 14.8 萬元/年。 |

| 需 注 意 , 工 廠 若 係 將 經 處 理 後之處理水回收重複使用時,需依據「事業水污 |

| 染防治措施管理辦法」第八章第二十九條之規定,檢具回收使用計畫,向直轄市、 |

| 縣(市)主管機關報備 [4]。回收時,依據處理水之水質及電導度值(一般重金屬處理水 |

| 電導度約為 1,200~1,800μmhos/cm)考慮是否增設高級處理設施,如自動過濾機、離 |

| 子交換系統或薄膜處理設施。曾有業者設置離子交換系統,成功地將處理水電導度 |

| 由 1,200μmhos/cm 降至 10μmhos/cm 以下。 |

| 三、管末處理注意事項與常見缺失 |

| 重金屬廢水處理方法以化學混凝沉澱法為主,其處理單元包括廢水收集系 |

| 統、調整槽、pH 槽、快混槽、慢混槽、沉澱槽及污泥貯槽(濃縮槽)、污泥脫水機 |

| 等。以下就廢水特性調查、處理流程規劃設計及單元設施中常見之缺失項目,在充 |

| 分利用既有處理設施之原則下,如何提升廢水處理成效、降低廢水處理成本等方向 |

| 進行探討,以提供相關行業之參考。 |

| 3.1 廢水特性調查分析 |

| 完 善 的 廢 水 特 性 調 查 資 料 , 是規劃廢水處理系統的重要依據。很多工廠因不 |

| 知如何進行調查工作,無法取得具參考性之資料,或過度依賴環境工程公司所提供 |

| 之資料,造成廢水處理場之規劃設計內容不符合實際廢水特性,甚至於造成工程上 |

| 之糾紛。廢水特性調查包含廢水量及廢水水質二項,執行方式如下: |

| 1.廢 水 量 : 於 製 程 各 清 洗 水 槽 安 裝 流 量 計 統 計 廢 水 量 , 或 依 單 位 時 間 之 清 水 使 用 |

| 量換算成廢水量。由於多數製程屬於代工,為有效掌握不同產品之用水量,調 |

| 查期程應包括各種不同之生產期程。金屬表面處理業製程用水量與廢水量接 |

| 近,因此工廠應製作用水平衡圖,確認各單元之用水量與廢水量。高濃度廢液 |

| 若需與一般廢水綜合處理,則需調查其排放頻率及排放量。 |

| 2.廢水水質:依據不同污染物產生源以隨機方式採樣。為確保分析資料 之 真 實 性 , |

| 水樣應委由水質檢測機構分析,不應自行以簡易測試包分析。高濃度廢液亦需 |

| 檢測其污染物濃度。 |

| 3.2 高濃度廢液與清洗廢水應分類收集處理 |

| 1.建 立 廠 內 通 報 系 統 : 生 產 部 門 於 製 程 槽 液 異 常 或 定 期 排 放 高 濃 度 廢 液 時 , 應 依 |

| 據工廠內部建立之環境管理系統(EMS)或既有之管理體系,通知廢水處理場採取 |

| 緊急應變措施,如設置高濃度廢液貯槽、提高處理系統之加藥量,並檢討異常 |

| 原因,減少異常狀況發生頻率。 |

| 2.設 置 高 濃 度 廢 液 貯 槽 : 高 濃 度 廢 液 若 適 合 資 源 化 處 理 或 作 為 廢 水 處 理 酸 鹼 劑 使 |

| 用,則需優先考慮回收使用;酸鹼廢液中若含重金屬離子,則不適合作為處理 |

| 水放流前之 pH 調整中和劑。高濃度廢液若需於廠內處理時,則需設置適當容積 |

| 之 廢 液 貯 槽 , 再 以 定 量 泵 (metering pump)定 量 連 續 輸 送 至 同 類 型 廢 水 貯 槽 中 調 |

| 勻。高濃 度 廢 液 貯 槽,應 依 廢 液 性 質 採 用 適 當 材 質 之 貯 桶,如 PE 桶、FRP 桶 。 |

| 48 降低廢水處理成本探討-從金屬表面處理業談起 |

| 高濃度廢液定量連續處理量計算例如下: |

| 假設製程中,脫脂廢液分別由 A、B 兩槽排出,A 槽每 2 週排放 1 次,每次 |

| 2m 3 ;B 槽亦每 2 週排放 1 次,每次 3m 3 ,則廢液貯槽體積至少需為 5m 3 。以兩週 |

| 上班 10 日、每日 8 小時計算,則定量泵浦之抽送量應為 62.5 公升/時。 |

| A.貯槽體積至少為 2m 3 +3m 3 =5m 3 =5,000 公升 |

| B.定量泵送量:5,000 公升÷10 日÷8 小時=62.5 公升/時 |

| 3.3 不同特性之廢水應分類收集 |

| 1.高濃度脫脂廢液或脫脂清洗廢水,其成分主要為有機物,若收集後綜合廢水 COD |

| 濃度超高,如以化學混凝法對 COD 平均去除率 60%計算,在放流水 COD 管制 |

| 標準 100mg/L 情況下,綜合廢水 COD 濃度需低於 250mg/L。因此。需將該廢水 |

| 或廢液單獨收集並採取適當之前處理措施,如電解氧化法、臭氧氧化法、化學 |

| 氧化法處理。不同之前處理設備,其適用範圍、操作條件與處理效率不同,需謹慎評估選用。 |

| 2.製程中若使用 H 2 O 2 ,因其廢水具有氧化能力,需單獨收集、曝氣氧化後,再依 |

| 其所含污染物質種類及濃度,納入適當之處理單元。另,可將其與高濃度有機 |

| 性廢水混合收集,藉以氧化有機性物。但,需與還原性污染物,如六價鉻廢水 |

| 分流收集,以免彼此產生氧化還原干擾。 |

| 3.部 分 工 廠 將 氰 系 廢 水 及 鉻 系 廢 水 混 合 收 集 , 並 以 一 段 氧 化 方 式 氧 化 氰 系 廢 水 , |

| 再 以 還 原 方 式 還 原 六 價 鉻 。 此 做 法 , 除 了 可 能 因 氰 離 子 (CN - )與 氫 離 子 (H + )產 生 |

| 氫化氰(HCN)之潛在工安危害外;處理過程中,因酸鹼值變化大,需添加大量酸 |

| 鹼劑調整氧化還原之 pH 值,造成酸鹼劑之浪費。學理上氰化物採二段氧化之目 |

| 的,係因二段氧化過程中控制之 pH 值及反應機制不同;若採用一段式氧化,需 |

| 添加過量之氧化劑,造成藥劑浪費。而過量之氧化劑與六價鉻還原使用之還原 |

| 劑會相互反應,而增加還原劑之使用量。 |

| 4.錯合劑或螯合劑(如檸檬酸、葡萄酸鈉、草酸、胺類、EDTA 等 )易 與 鎳、銅、鋅 、 |

| 鐵等離子形成金屬錯合物或螯合物,增加處理之困擾。因此,需將此類清洗廢 |

| 水單獨收集處理。在化學處理程序中,一般可嘗試添加硫化鈉(Na 2 S),利用重金 |

| 屬硫化物之安定特性,使其形成不溶性金屬硫化物。惟在酸性條件下,若控制 |

| 不當易產生有害之 H 2 S 氣體,且金屬硫化物易形成膠體,增加固液分離之困難。 |

| 目前日本已研發出利用控制反應程度之方式,避免產生 H 2 S 氣體之處理方法,值得業界參考。 |

| 3.4 含高濃度油脂廢水需進行前處理 |

| 螺 絲 或 家 具 彎 管 , 於 製 程 中 需 使 用 大 量油脂達到切削、潤滑或防銹目的,因 |

| 此廢水中常含有大量之油脂,綜合廢水之 COD 常高達數千 mg/L。因此需有效去除 |

| 方能確保後續之處理成效,處理方式包括:(1)濃度較低時,可採用履帶式刮油機 |

| 刮除;(2)高濃度時,需採用重力分離槽分離;分離收集之油脂可適當回收使用; |

| 若廢水溫度偏高,則需靜置冷卻分離。 |

| 3.5 不同性質廢水需連續進流,以符合設定之化學混凝操作條件 |

| 很 多 工 廠 已 將 不 同 特 性 之 廢 水分別設置貯槽貯存,並以液位計控制廢水泵之 |

| 開關動作。金屬表面處理業不同性質之廢水量,以一般酸鹼廢水量最高,其餘廢水 |

| 量較少。因不同性質廢水量不一,在以液位計控制廢水泵開關動作時,各股廢水進 |

| 流至圖 1 之 pH 調整槽中之時間差異性大;亦即各股廢水無法連續性進流至 pH 調整槽。 |

| 一 般 環 境 工 程 公 司 所 提 供 之 化學混凝操作條件,係依據各股廢水量比例取水 |

| 樣進行杯瓶試驗之結果。因此,設定之化學混凝條件與實際水質狀況差異很大,使 |

| 處理水質極不穩定。亦即,許多工廠之廢水處理系統中所設定之化學混凝操作條件 |

| (pH 值、加藥量…),與實際進流水水質特性不符合。 |

| 理 想 之 廢 水 進 流 方式,應於各貯槽上方設置計量堰、廢水泵啟動為連續式動 |

| 作,並藉由量水堰調整 pH 調整槽之進流水量。此種工程設計上之缺失,可藉由下 |

| 列方式改善之: |

| 1.各股廢水設置足夠容積之貯槽,並縮短液位計感應器 Hi-Lo 之間距,使廢水泵 |

| 能連續輸水至後續處理單元。 |

| 2.選 用 適 當 揚 水 量 之 廢 水 泵 , 設 置 三 通 管 或 計 量 堰 , 使 多 餘 之 進 流 水 迴 流 至 廢 水貯槽。 |

| 50 降低廢水處理成本探討-從金屬表面處理業談起 |

| 3.定期進行杯瓶試驗(jar test)調整操作參數。當製程或廢水特性改變時,應進行試 |

| 驗,確認適當之操作參數,並妥善紀錄,以掌握最佳之操作參數。杯瓶試驗可 |

| 以先進行簡易之定性觀察(觀察膠羽產生量、沉澱速度、懸浮固體量…),再選擇 |

| 良好之處理水進行水質檢測。 |

| 3.6 選用適當之混凝劑及凝集劑,控制適當加藥量及加藥點 |

| 使用混凝劑之目的主要在提升無機物之去除效率,常用者為鋁鹽(如多元氯化 |

| 鋁 PAC)、鐵鹽(氯化鐵、硫酸亞鐵)及以硫化物為主之重金屬捕集劑。因不同之混 |

| 凝劑特性不同,使用時需先進行測試。 |

| 金屬表面處理業常使用多元氯化鋁(PAC)。PAC 在廢水處理上是使用相當普遍 |

| 的混凝劑,其溶液狀之 pH 值約為 3.5∼5.0,經水解後產生帶高正電荷之聚合物, |

| 並與廢水中帶負電荷之雜質,產生電荷中和;同時,會與廢水中的鹼度反應形成氫 |

| 氧化鋁膠羽,並利用此類膠羽產生架橋、附著及捕集作用,使膠羽顆粒增大,以利 |

| 沉澱去除污染物質。 |

| PAC 為強鹽基性鹽類,一般添加 1mg/L 的 PAC 約消耗廢水中 0.15mg/L 的鹼 |

| 度(as CaCO 3 ) [5],且其有效凝集的適宜 pH 值操作條件在 6∼9 之間,並因其為微酸 |

| 性之化學藥劑,使用時往往使處理水 pH 值降低 1~2 單位,而其經水解後產生帶高 |

| 正電荷之聚合物,與重金屬離子競爭氫氧根離子而形成氫氧化鋁。 |

| 由上述之說明,PAC 是否適合作為重金屬廢水處理之混凝劑,有待商榷。建 |

| 議可經由下列方式確認,或降低其使用量: |

| 1.以杯瓶試驗確認添加 PAC 之必要性或加藥量 |

| 取現場廢水及化學藥劑,至少以 2 個燒杯進行試驗。第一個燒杯僅添加鹼 |

| 劑,調整 pH 值至原操作之設定值;第二個燒杯亦調整 pH 值至原操作之設定值, |

| 並添加 PAC;攪拌後觀察膠羽產生量、膠羽沉澱量與懸浮量。觀察後,必要時 |

| 再採取上澄液進行檢測,確認處理水質。 |

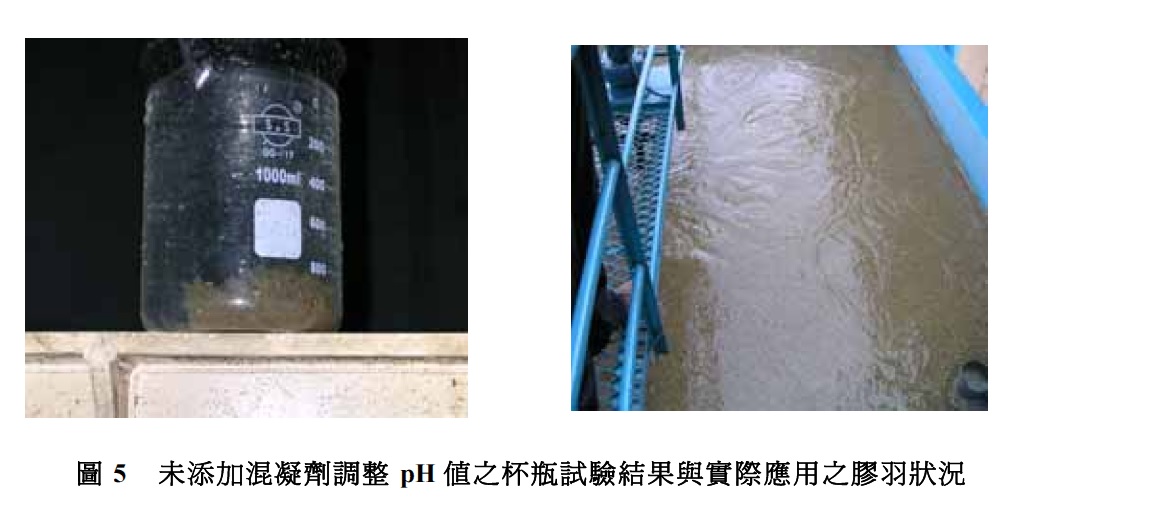

| 根 據 筆 者 多 次 之 測 試 , 若 廢 水 中 之 懸 浮 固 體 物 (SS)含 量 足 夠 時 , 即 使 僅 以 |

| 鹼劑調整廢水 pH 值,仍可達到良好之化學混凝作用,且處理水重金屬離子排放 |

| 濃度仍可符合放流水管制標準。 |

| 曾有工廠經由上述之步驟確認混凝條件後,停止使用 PAC,每年因而減少 |

| 數百萬元之廢水及污泥處理成本,並成功地將放流水電導度值由 1,500μmhos/cm |

| 降至 800μmhos/cm 左右。圖 5 為僅調整廢水 pH 值即獲致良好處理成效之杯瓶 |

| 試驗結果與實際應用之膠羽狀況。 |

| 圖5 未添加混凝劑調整 pH 值之杯瓶試驗結果與實際應用之膠羽狀況 |

| 上述過程中,若因膠羽量或 SS 濃度偏低,則可迴流部分無機污泥至快混槽 |

| 作晶核,以減少混凝劑使用量並增加沉降效率。一般化學混凝機構可歸納為電 |

| 雙層之壓縮、吸附及電性中和、沉澱物之絆除、吸附及架橋作用等,污泥迴流 |

| 之機制即在增加沉澱物之絆除及吸附作用,促使污泥顆粒在結晶過程變成異質 |

| 核化程序,並以污泥顆粒為核子進行核化結晶,使污泥密度及粒徑均增大 [6] 。 |

| 至於污泥迴流位置,可自沉澱池或污泥濃縮池迴流污泥至 pH 調整池或快混 |

| 池;當鹼劑與金屬離子反應產生細小顆粒時,較大的迴流污泥顆粒可作為核 子 , |

| 而促進核化及晶體成長。若於慢混階段再加入迴流污泥,此時顆粒成長已到一 |

| 定程度,加入的污泥顆粒對於核化作用並無太大的助益。污泥迴流量之多寡, |

| 須以杯瓶試驗進行評估。 |

| 圖 6 為某電子公司經由多次污泥迴流測試,並自慢混槽以沉水泵迴流污泥 |

| (每 30 分鐘啟動 5 分鐘),污泥迴流比控制於 5%時,獲致下列成果: |

| (1)放流水電導度值由 1,000μmhos/cm 降至 750μmhos/cm 以下。 |

| (2)放流水水質(pH、COD、SS)符合排放水管制標準。 |

| (3)廢水處理費用由 28.9 萬元/月降至 6.1 萬元/月。 |

| (4)每噸廢水處理費由 8.6 元/m 3 降至 2.0 元/m 3 ,削減率達 76.4%。 |

| 2.部 分 工 廠 習 慣 使 用 重 金 屬 捕 集 劑 作 為 混 凝 劑 去 除 重 金 屬 離 子 , 此 種 藥 劑 之 成 分 |

| 以硫化物為主,其與重金屬離子產生之金屬硫化物溶解度積很低,重金屬去除 |

| 效果佳,但價格昂貴(每公斤可達數百元),增加廢水處理成本。因此,一般應以 |

| 添加適合之混凝劑為優先考量,若需使用捕集劑時,亦應依水質特性適量添加 , |

| 以降低處理成本。 |

| 3.凝 集 劑 可 使 氫 氧 化 物 膠 羽 較 為 粗 大 , 加 快 沉 降 速 度 。 凝 集 劑 類 型 有 陽 離 子 、 陰 |

| 離子及非離子型,適合重金屬廢水處理使用者為陰離子型及非離子型混凝劑, |

| 採 購 時 需 注 意 其 類 型 。 一 般 凝 集 劑 加 藥 量約為 1~3mg/L,使用量不大;許多工 |

| 廠廢水處理人員為了減少工作量,一次調製大量之凝集劑溶液,在添加量極少 |

| 的情況下,調製之劑量往往使用數個月甚至一年;因高分子溶液為有機物,極 |

| 易被微生物分解而喪失功能,故其使用期限,在夏季時最好不超過一週、冬季 |

| 不超過二週。添加凝集助劑所得粗大之膠羽易被破壞,因此由凝集槽流入沉降 |

| 槽之液位差應予以妥善控制,使不致因大力擾動或衝擊,使已形成之膠羽被破 |

| 壞。尤其應避免使用泵抽送。 |

| 4.加藥點及 pH 計或 ORP 計設置位置不當。一般加藥點應設於反應槽廢水進流口 |

| 處,使化學藥劑能充分與廢水反應。pH 計、ORP 計應設於出流口處,使其呈現 |

| 真實監測值,如圖 7 所示。 |

| 3.7 沉澱槽正確設計,適當排泥頻率,穩定處理水質 |

| 1.部 分 工 廠 採 用 平 底 式 長 方 形 重 力 式 沉 澱 槽 。 其 缺 失 主 要 為 沉 澱 部 高 度 不 足 、 污 |

| 泥集中於前段、污泥含水率偏高導致脫水困難。在不拆除重建之原則下,應於 |

| 長方形沉澱槽前段增設污泥檔板,將大部分污泥截留,並增加前段污泥排泥頻 |

| 率,避免累積。 |

| 2.污泥上浮或出流水膠羽量多,影響處理水質。重要原因與因應對策如下: |

| (1)重 力 式 沉 澱 池 污 泥 斗 坡 度 不 足 , 使 污 泥 於 污 泥斗壁上產生架橋作用,因污泥 |

| 渠道流將污泥帶出。此種狀況除了改建標準之沉澱池外,可使用硬式 PVC 管 |

| 連接空氣壓縮機,利用加壓空氣定期清除污泥壁斗上之污泥。 |

| (2)污 泥 排 泥 頻 率 過 長 污 泥 累 積 過 多 , 或 因 有 機 物厭氧分解而上浮。工廠可製作 |

| 污泥高度尺,並要求操作人員確實量測、排泥。若污泥因有機物厭氧分解而上 |

| 浮時,應積極檢討使用低有機物之原物料。廢水處理場若委託專業環工公司代 |

| 操作時,廠內人員仍應定期進行排泥工作,不應完全倚賴其操作人員。 |

| (3)沉 澱 槽 未 設 置 污 泥 整 流 筒 或 溢 流 堰 負 荷 過 高 ,使污泥溢流。污泥整流筒有減 |

| 緩 進 水 時 激 流 而 造 成 污 泥 上 揚 之 功 用 , 一 般 設 置 於 沉 澱 槽 液 位 下 50~100cm |

| 處。溢流堰負荷為單位長度溢流堰於單位時間內溢流之水量;為避免已沉澱之 |

| 污泥上浮,原則上溢流堰負荷以 50∼100m 3 /m • d 為宜。若無法設置溢流堰, |

| 則應考量於出流處以不織布過濾出流水,或於後段設置過濾設施。 |

| 3.8 污泥需經濃縮,避免濃縮池污泥短流或污泥容積比過高,以提升脫 |

| 水效率 |

| 污 泥 濃 縮 池 可 提 供 減 少 濕 污 泥體積及作為污泥量調整貯存池,以供後續污泥 |

| 脫水單元之穩定處理操作。因此,為降低污泥脫水機之負荷及污泥餅含水率,宜設 |

| 置污泥濃縮池。污泥濃縮池之污泥容積比值(濃縮池內污泥氈以下之污泥體積除以 |

| 每日廢棄污泥量)需控制在 0.5~2 天,停留時間長雖可提高污泥濃縮之濃度,但會 |

| 造成過度分解使污泥細小不易脫水;並須注意不可造成污泥短流現象,否則將喪失 |

| 污泥濃縮功用。圖 8 即為污泥濃縮池短流之錯誤設計,至使污泥經脫水機脫水後, |

| 含水率仍達 87%以上。 |

| 3.9 控制適當壓濾式(板框)污泥脫水機操作時間,減少能源浪費 |

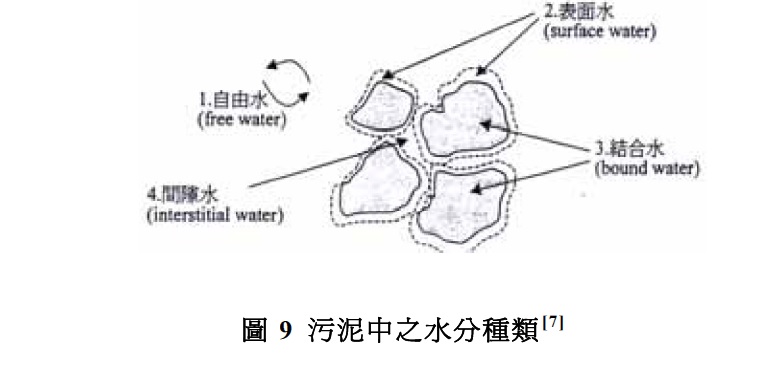

| 部分工廠將壓濾式污泥脫水機操作時間設定為 8~12 小時,以降低污泥餅含水 |

| 率。污泥中之水份種類分為自由水、表面水、結合水及間隙水(如圖 9)。自由水為 |

| 污泥中能自由流動之水,可藉重力分離;表面水及間隙水為存在污泥間之水分,可 |

| 藉機械力去除;結合水為污泥顆粒間與顆粒本身因物理吸附、化學鍵結而存在之水 |

| 份,需藉熱處理方式去除,部分可藉機械力去除。 |

| 因 此 , 壓 濾 式脫水機在適當之加壓壓力以及足夠之壓濾時間後,污泥餅幾乎 |

| 達到固定之含水率;延長操作時間,對降低污泥含水率幫助不大,但卻增加能源之 |

| 耗用量。若欲降低污泥含水率,則需考慮設置熱風式或冷卻結晶法之乾燥設施。適 |

| 當之操作時間可依污泥餅含水率逐步調整。 |

| 資料來源:污泥處理處置技術講習會講義 |

| 四、結語 |

| 金 屬 表 面 處 理 業 在 國 內 各 項 環保法令要求及政府相關輔導資源與業界之努力 |

| 下,都已設置了廢水處理設施。為了使處理水質能穩定符合放流水管制標準,並降 |

| 低 處 理 成 本 , 工 廠 應 以 完 善 之 工 廠 規 劃 與 營 運 管 理 為 基 礎,積極導入清潔生產技 |

| 術,並配合正確之廢水處理規劃與操作,方能避免造成廢水處理工程改善之浪費。 |

| 本文所介紹之清潔生產技術及廢水處理之規劃、設計或操作方式,因各廠之製程及 |

| 污染特性差異,於應用時仍需謹慎評估,以符合實際狀況。 |

| 五、參考文獻 |

| 1.金屬表面處理業整合性污染防治技術手冊-電鍍業,經濟部工業局編印,中華民國 91 年 5 月。 |

| 2.彰濱工業區金屬表面處理專業區技術交流講習會講義,經濟部工業局,94 年 5月 17 日,台灣雷德斯減廢科技公司 |

| 3.電鍍廢水治理手冊,機械工廠出版社,涂錦葆主編,1989 年 12 月。 |

| 4.行 政 院 環 境 保 護 署 , 事 業 水 污 染 防 治 措 施 管 理 辦 法 , 九 十 二 年 七 月 三 十 日 行 環 |

| 署水字第 0920053944 號令修正。 |

| 5.廢水處理常用化學藥劑手冊,經濟部工業局,83 年 2 月,p51。 |

| 6.張 玉 霞,降 低 廢 水 處 理 成 本 - 化 學 污 泥 迴 流 操 作 方 法 與 效 益 ,2 0 0 4 產 業 環 |

| 保 工 程 實 務 技 術 研 討 會 , p212-p223, 93 年 11 月 11 日 。 |

| 7.陳見財,污泥處理處置技術講習會講義,經濟部工業局,民國 91 年。 |